![[!---class.name--]](/d/file/p/80333a34397b84e3d51e47e90df8e55d.jpg)

RH真空爐脫碳過程噴濺的控制

分析了RH真空脫碳原理和產生噴濺的主要原因,結合生產實踐,通過改變預抽模式,合理控制真空度,優化提升氣體模式和吹氧操作,有效地控制了真空脫碳過程的噴濺,并產生了明顯的經濟效益。

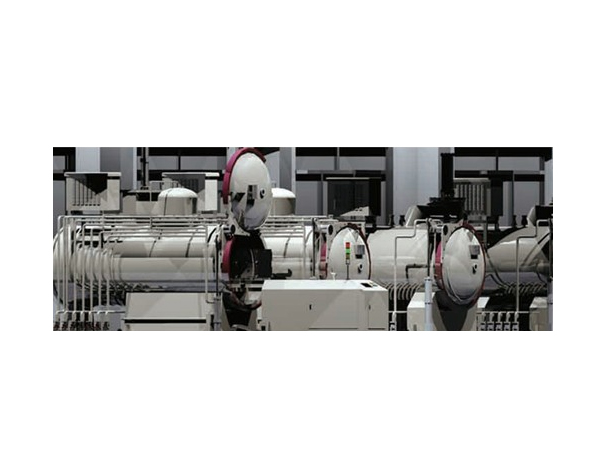

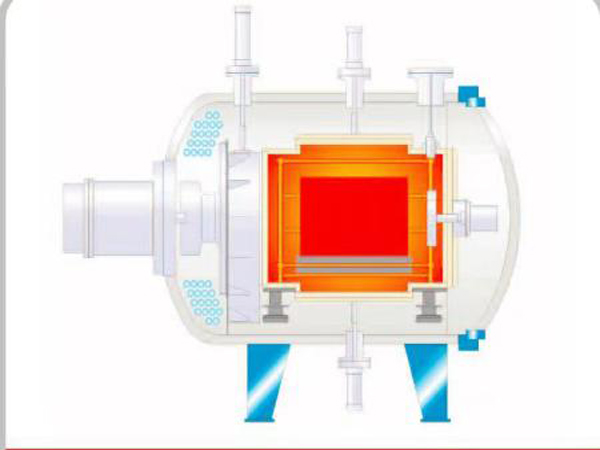

RH真空爐是生產超低碳鋼的關鍵設備,對改善產品結構、提升產品檔次起著至關重要的作用。宏發煉鋼廠轉爐二車間兩座180tRH真空爐是由西門子奧鋼聯SIEMENS-VAI公司總體設計,在熱調試三個月后就進行超低碳鋼的大批量生產,在生產的過程中,無論是設備參數還是實踐操作都暴露出了問題,尤其是在冶煉超低碳鋼真空脫碳過程噴濺導致的一些問題嚴重制約生產。比如,噴濺的渣鋼將攝像孔粘死,操作人員看不到真空槽內冶金反應,頂槍孔粘渣鋼使頂槍升降受阻,難以進行吹氧作業,槍頭積渣導致氧槍點火困難,熱彎管內積聚渣鋼多影響抽氣功能和脫碳效果,導致熱彎管更換頻繁。真空爐粘渣鋼部位見圖1所示。根據上述情況,詳細地分析了脫碳過程噴濺的機理,結合生產實踐,提出了相應的控制措施,解決了真空爐脫碳過程中噴濺的技術難題。

通過工藝參數和操作過程的優化,有效的控制了真空脫碳過程的噴濺,頂槍點火故障明顯減少,熱彎管更換頻率更是大幅度下降,由原來的平均使用280次增加到563次,提高了RH爐的生產作業率。深脫碳時間由原來的20min降到15min,脫碳結束后的碳含量由原來的20ppm降到15ppm以內,終點溫度命中率也得到大幅度提高。另外,浸漬管的壽命由原來的平均60.9次提高到87.5次,底部槽壽命由原來的平均172.4次平均提高到201.4次,產生了明顯的經濟效益。

通過對RH真空脫碳過程噴濺的機理分析,得出前期快速脫碳的操作過程是導致噴濺的主要原因。改變預抽模式,采用手動操作真空泵來控制真空度的模式(先開E5泵和E5a泵,3min后再開E4泵,7min后關E5a泵再開E3,E2,E1泵)可有效的控制噴濺,而且不影響深脫碳效果。采用這種提升氣體模式(0到4min,90Nm3/h;4到7min,120Nm3/h;7min以后,150Nm3/h),既能有效的控制噴濺,又能保證最佳的快速脫碳效果,在15min之內將碳脫到15ppm以下。控制冷卻小廢鋼的加入量,盡可能在脫碳中后期加入,以防引起噴濺。真空處理4min左右,在輕處理(僅開兩級泵E4,E5)階段,槍位取4.0m,標準狀態氧氣流量取1500Nm3/h吹氧,可有效的控制噴濺,而且吹氧的收得率高。

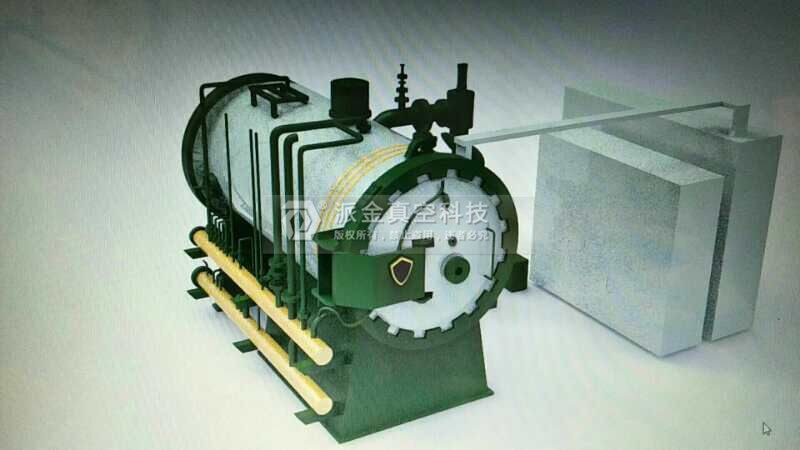

山東派金真空科技有限公司 魯ICP備15017677號-2 技術支持:搜易網絡傳媒